合理的な設計と厳格なプロセス制御により、当社の直線運動部品、特にボールねじと遊星ローラーねじは、ぴったりフィットし、伝動がスムーズで、左右の動きが一定に柔らかく、動的安定性が良好で、ねじペアの伝動効率が高く、トルクが小さく、モーター負荷が小さくなっています。

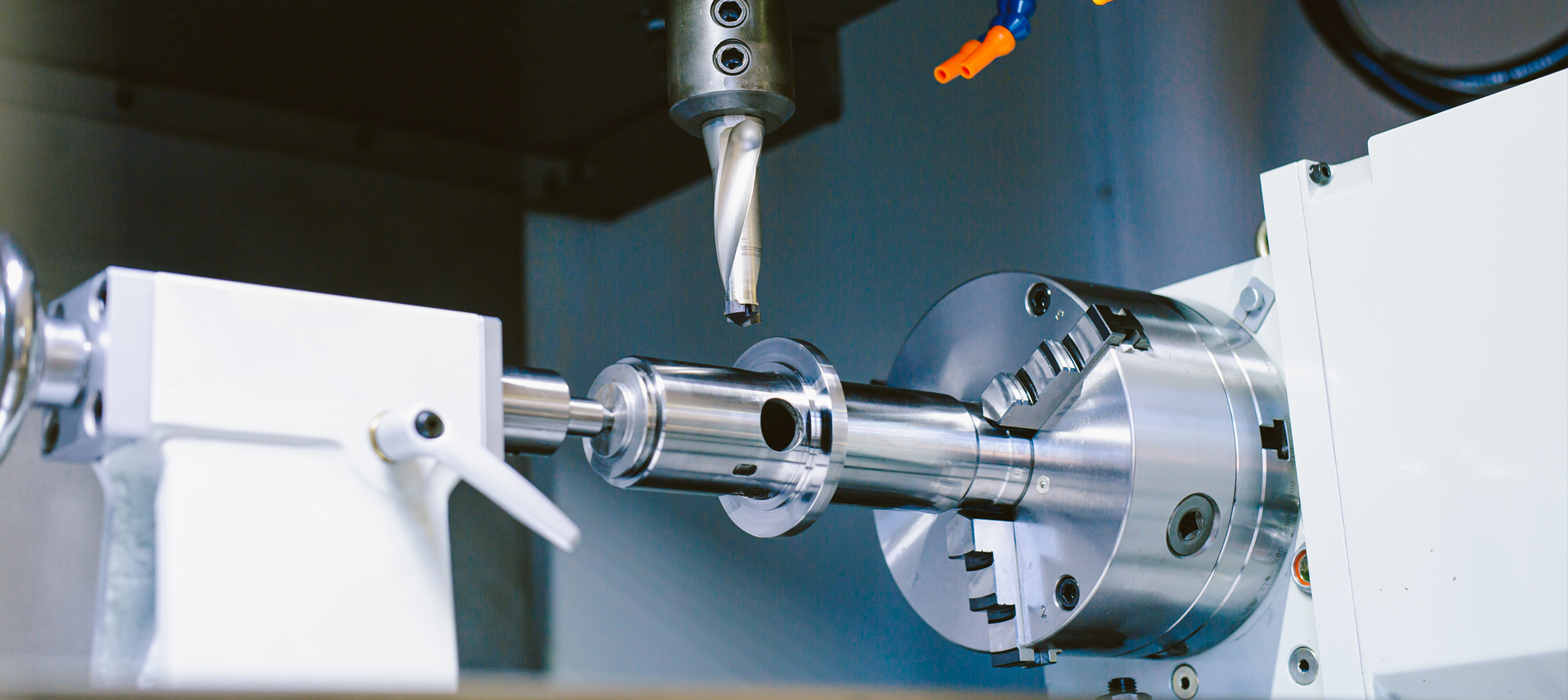

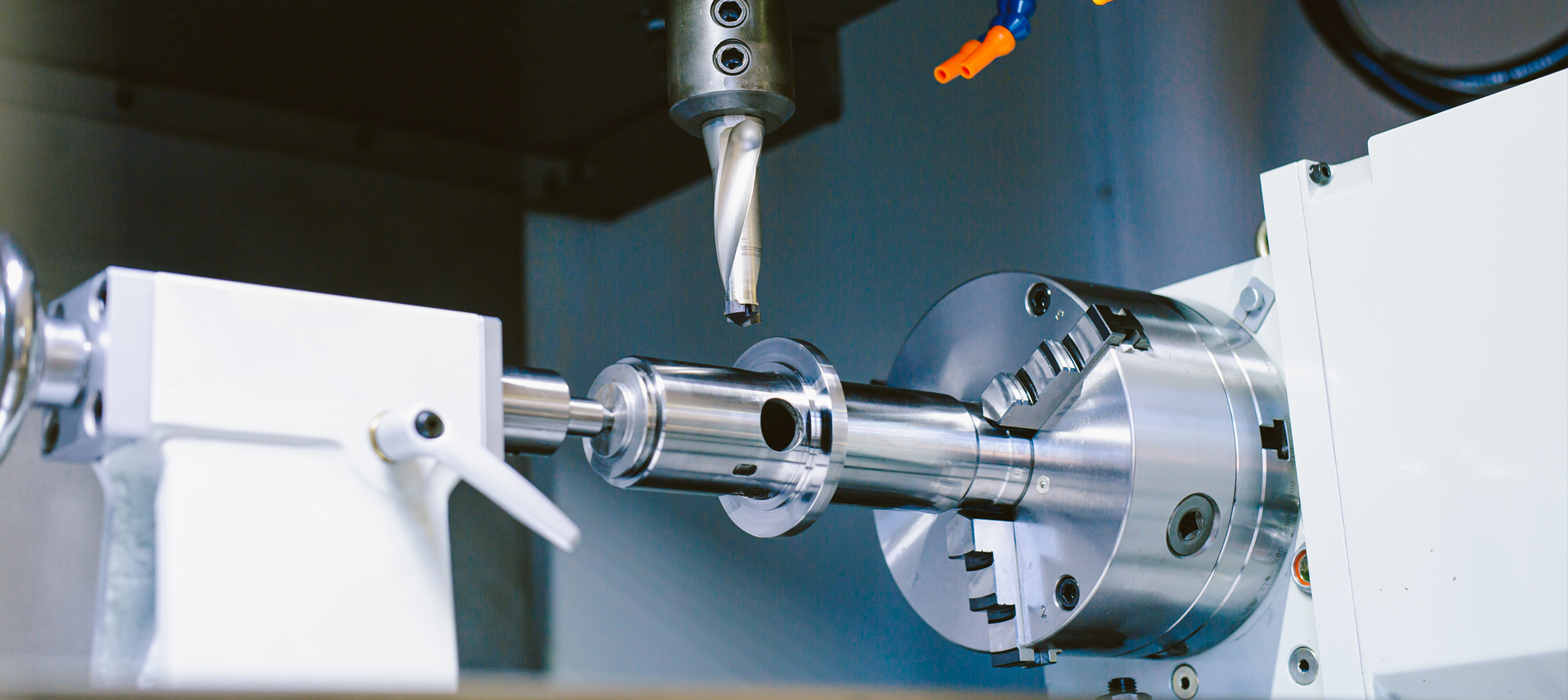

直線運動部品

合理的な設計と厳格なプロセス制御により、当社の直線運動部品、特にボールねじと遊星ローラーねじは、ぴったりフィットし、伝動がスムーズで、左右の動きが一定に柔らかく、動的安定性が良好で、ねじペアの伝動効率が高く、トルクが小さく、モーター負荷が小さくなっています。

リニアモーションアクセサリを提供するワンストップソリューション

Kezhenは、世界でも数少ない硬質および冷間圧延ねじのサプライヤーです。独自のナット研磨技術、センターレス研削ねじ技術、ねじ研磨技術、ねじセルフセンタリングおよびナイフ研磨技術を有しています。合理的な設計と厳格な工程管理により、当社の直動部品、特にボールねじと遊星ローラーねじは、タイトフィット、スムーズな伝達、左右方向の一貫した動きの柔らかさ、優れた動的安定性、ねじ対の高い伝達効率、低トルク、そしてモーター負荷の軽減を実現しています。

ボールねじと遊星ローラーねじは、冷間圧延と研削の 2 つのプロセスを実行し、お客様のニーズに合わせてカスタマイズされたサービスを提供します。

詳細については今すぐお問い合わせください!

直線運動産業向け機器

Kezhenは、ミニチュアボールねじ、遊星ローラーねじ、台形ねじの研究開発と製造に注力しています。製品の品質管理のため、CNC外ねじ研削盤、CNC内ねじ研削盤、試験装置、さらには治具や工具に至るまで、自社製のコアとなる特殊設備を保有しています。当社は、垂直産業チェーンとプロセス全体を管理し、リニアアクチュエータアクセサリの製品品質の一貫性を確保しています。主な設備は以下のとおりです。

Kezhen では、あらゆる精密機械と経験豊富な従業員が揃っており、ボールねじ、遊星ローラーねじなどの直線運動部品の要件を確実に満たすことができます。

デジタル制御技術により、直線運動部品の寸法公差と表面品質を精密かつ完璧に制御できるため、高精度、高効率、高信頼性の高い製造を実現できます。

リニアモーションアクセサリに関するご要望がございましたら、ぜひお問い合わせください。全力で対応させていただきます。

今すぐお問い合わせをお送りください。

直線運動部品の製造技術要件には、形状精度、材料と熱処理、予圧、循環方法、フランジ形状、潤滑要件などが含まれます。

幾何精度:精密ボールねじの幾何精度には、ストローク偏差、振れ検査、位置公差が含まれます。特にストローク偏差検査は、ボールねじの動作精度を保証する上で重要です。

材質と熱処理:ボールねじリニアアクチュエータの材質は通常、高品質の合金鋼で、科学的な熱処理プロセスによって機械的特性と耐久性が向上しています。例えば、ネジとナットの材質は通常SCM450とSCM415Hで、硬度はHRC58°~62°です。

予圧と予伸長荷重: ミニチュア ボール スクリューは、動作中に一定の予圧または予伸長荷重を必要とする場合があります。これにより、ボール スクリューの剛性と精度が向上します。

循環モード:ボールねじの循環モードには、内部循環、外部循環、エンドプラグ循環があり、それぞれに特定の適用シナリオと利点があります。

フランジ形状:フランジ形状は、設置場所の実際のスペースに応じて決定する必要があります。丸フランジ、片面カットエッジ、両面カットエッジ、四面カットエッジがあります。

潤滑要件:適切な潤滑は、ボールねじアクチュエータの長期的な精度と寿命を確保するための重要な要素です。潤滑剤の選定と定期的な交換は非常に重要です。

寿命:ボールねじアセンブリの理論寿命は、用途によって異なります。例えば、工作機械では20,000時間、一般機械では10,000時間に達することもあります。

精密部品であるため、鋼球は1μm単位で組み立てられています。ねじとナットの研磨には、ある程度の公差が生じます。ミニチュアボールねじとナットを別々に組み立て、加工後に直接組み立てることは、最も望ましくない方法です。

ネジとナットには適切な鋼球ゲージが必要です。直接組み立てる方法では人的要因が考慮され、組み立て時の予圧を一定に保つことが困難です。

当社のナットとねじロッドのピッチ径はすべて検査済みで、マーキングも施されています。一回限りの組立工程で確実に組み立てられ、ボールねじアセンブリはギャップメーターを用いて検査され、各ねじが最適な組立予圧状態にあることが保証されます。

ボールねじは、組み立て前に芯出しを行い、振れを制御する必要があります。ボールねじの精度レベルに応じて、対応する振れ値に調整されます。油圧式およびサーボ式の芯出し工程はどちらも冷間芯出し工程であり、出荷時に振れが生じた場合のみ合格となります。時間が経つにつれ、輸送中の衝撃による応力が解放され、ボールねじはゆっくりと元の状態に戻ります。

当社では、冷間圧延ボールねじの場合でも、熱アライメントプロセスを使用して、振れを 0.015 mm 以内に内部制御し、研磨ねじでは精度レベルに基づいてさらに小さな振れを制御します。

リニアアクチュエータ部品の材質と熱処理は、高品質のボールねじおよび遊星ローラーねじの基本的な保証です。当社は高品質の合金鋼を使用し、成形工程は鋳造ではなくスプレー成形を採用しています。また、2ボール2ドロー成形を厳格に採用し、ボールねじアセンブリの共晶炭化物はレベル1に達している必要があります。

材料はその後、「鍛造」に似た冷間圧縮プロセスを経て、金属組織をさらに最適化する必要があります。

ボールねじリニアアクチュエータの熱処理変形を最小限に抑えるために、冷間圧延ねじブランクの直径には、独自に開発したハードローリングプロセスを実装する必要もあります。

冷間圧延ねじ転造盤は、ボールねじや遊星ローラーねじの製造において重要な役割を担っています。多くのメーカーは「ダブテールレール」構造のねじ転造盤を採用しています。「ダブテールレール」には、クリアランス調整のために「シム」を追加する必要があります。この欠点は、固定されていると軸方向に押し込むことができず、固定が緩んでいるとラジアル方向にたわみが生じることです。また、ボールねじアセンブリには「白黒の円」が現れ、ボールねじの輪郭や真円度が一定でなくなり、アセンブリナットには「片方の円は締まり、もう片方の円は緩んでいる」状態になります。

ねじ転造盤のラジアル駆動は一般的に油圧駆動を採用しており、保持圧力の浮上性によってねじピッチ径の一貫性が決まります。

当社は、異なるねじの要件に応じて、レックスロス油圧システムとサーボドライブの2つの構造を導入しています。伝動機構には研磨台形ねじと研磨ボールねじを採用し、それぞれ油圧ねじ転造機とサーボねじ転造機に搭載されています。これらの対策により、不安定な駆動が冷間圧延ねじの精度に与える影響を軽減できます。

内ねじ研削基準は、ねじバスバーのテーパ、中立性、内ねじバスバーとナットの外径の平行度、および内ねじバスバーとナットフランジ基準端面の振れに影響します。

内ねじ・外円・端面複合研削盤は、内ねじと外円の平行度を制御できるだけでなく、内ねじとフランジ面の垂直度も制御できます。ナット底穴の真円度とテーパ度を前工程で制御すると、真円度とテーパ度に偏差が生じ、歯の高さが一定でなくなり、接触角もずれてしまいます。フランジナットを多く使用する場合は、フランジに一定の厚みを持たせる必要があります。厚みがないとクランプ位置が固定されず、ミニチュアボールねじペアは基本的に複合研削の条件を満たしていません。

多くのメーカーが採用している締め付け方法では、ナットのねじ山バスバーは基準線に対して中心に合わせることができず、フランジ面に対して垂直にもなりません。サイドピンはナットの整合性を制御することはできますが、リターン穴の位置に対するねじ山開始線の整合性を制御することはできません。

ボールねじリニアアクチュエータにおける上記の問題に対処するだけでなく、60,000回転以上の高速動静圧圧電スピンドル、自社製の防振砥石ロッド、そしてナットフェアウェイ研磨技術も採用しています。表面粗さはRa0.1以下で、平滑性は同業他社を上回っています。

外ねじ研削、内ねじ研削を問わず、研削粗さは概ねRa0.8です。従来の方法は、慣らし運転によって接触角スパイラルの摩擦係数を低減することでした。慣らし運転後に鋼球を交換すると、接触角スパイラルが変化しますが、高精度の重予圧加工においては、この変化は根本的な役割を果たしません。

当社の研磨ボールねじとナットは世界的な研磨技術に合格しており、ねじペアの粗さをRa0.05〜0.1に制御し、柔らかさと伝達効率を大幅に向上させ、オイル貯蔵機能も備えています。

熱処理前の冷間圧延ボールねじロッドの粗さは Ra0.2 以内に抑えることができますが、熱処理による変形や酸化スケールによって粗さが変化し、研磨工程では熱処理前の状態に戻すことができません。

前処理工程における変形は競合他社に比べて少なく、また、硬質冷間圧延工程においても熱処理による変形を極力抑えることを目指しています。さらに、熱処理時のフェアウェイの微細変形を修復し、ボールねじフェアウェイの粗さを低減するために、自社製の専用研磨機を用いています。

シャフト端面の加工を容易にするため、多くのメーカーはスクリューロッドを焼鈍処理してからシャフト端面を加工します。しかし、焼鈍処理中に、焼鈍処理端面付近のねじ山が変形してしまいます。焼鈍処理後、酸化皮膜をファイバーホイールで研磨する必要があり、これによりねじ山のサイズも変化します。シャフト中央端面とねじ山部の硬度が異なり、応力緩和が不均一なため、スクリューロッドがゆっくりとわずかに変形します。

当社では、最初から最後までノンアニールハードターニング技術を採用しています。精密ボールねじの製造コストは高くなりますが、品質を最優先に考えています。

ニュースレター登録

弊社からの限定オファーにご登録ください